某大型炼化一体化企业乙烯装置经济性运行分析

导 读

目前,受国内地方炼化一体化企业新建和扩能影响,化工市场竞争激烈,化工板块盈利能力大幅下滑,乙烯装置作为化工板块龙头,在原料结构、产品结构和能耗指标上进行经济性分析,对于提升乙烯装置经济运行水平和盈利能力有重要意义。原料成本通常占乙烯装置变动成本的90%,占企业化工板块原料总成本50%以上,乙烯原料结构的变化对于乙烯下游产品收率影响较大,进而影响整个化工板块的产品结构和盈利能力;能源消耗约占乙烯装置变动成本的9%,是乙烯装置经济运行的第二大影响因素。

不同性质石脑油经济性分析

某大型炼化一体化企业乙烯装置原料按来源可分为自产和外购,自产主要有石脑油、尾油、轻烃等,外购主要有液化天然气(LNG)、乙烷和轻烃等;按原料性质和用途可分为石脑油、重裂解料和轻烃等。不同性质的乙烯原料在不同裂解炉加工,加工工艺参数和产品结构也不同。

2017–2019年,国内化工市场较好,该企业乙烯装置保持较高生产负荷,在充分利用炼油自产石脑油、尾油和轻烃的基础下,不断提高外购轻烃使用量和轻烃类投料比例;2020年以后,受疫情影响,化工市场行情逐步转差,乙烯负荷下降,同时受成品油市场竞争压力加剧影响,企业加大“油转化”力度,石脑油投料比例大幅提升(见表1)。

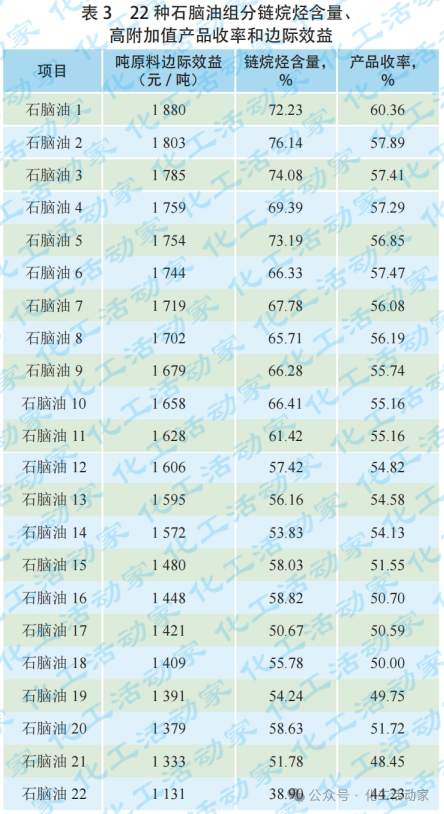

跟踪了该企业炼油加工的科威特、图皮、桑格斯和国内等不同性质的原油,分别对一次加工常减压装置直馏石脑油和二次加工焦化、加氢裂化、连续重整等装置的22种石脑油进行了链烷烃含量分析,利用SPYRO模拟软件测算了22种石脑油高附加值产品收率。为进一步反映该企业化工产品结构下,各石脑油组分加工实际效益情况,利用PIMS流程模拟软件,建立了化工板块全流程模拟方案,根据2020年6月价格体系(见表2),测算了各石脑油组分的吨原料边际效益(见表3)。

按吨原料边际效益排序,从表3看出,当链烷烃含量大于65%时,裂解高附加值产品收率大于55%,吨原料边际效益高于1650元/吨。因此,石脑油链烷烃含量越高,裂解高附产品收率越高,越适宜做裂解原料,吨原料经济性越好。

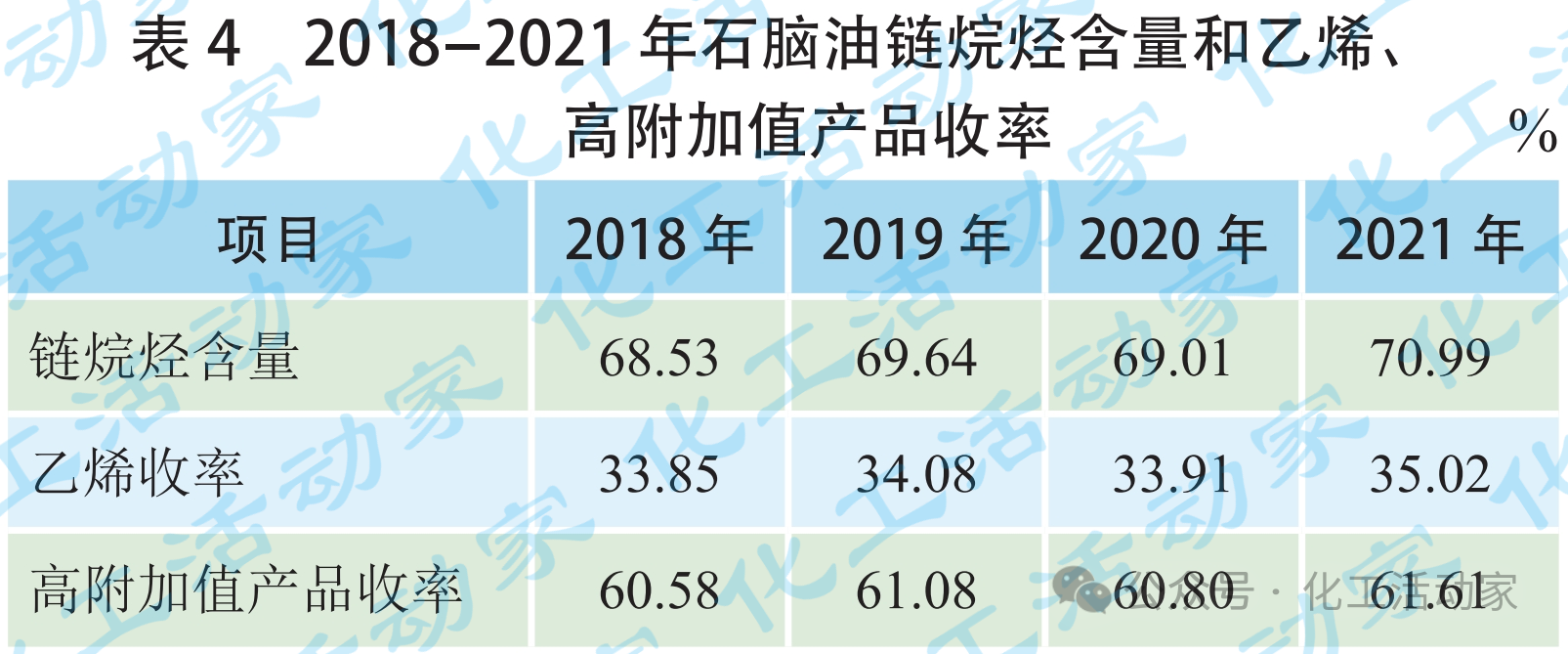

综合考虑22种石脑油的性质、加工产品结构和经济性3方面因素,在日常炼油生产中,优先把链烷烃含量高的石脑油流向乙烯原料。如表4所示,乙烯原料石脑油中链烷烃含量由2018年68.53%逐步提高至2021年的70.99%,在整体原料结构基本稳定的情况下,乙烯收率、高附加值产品收率也相应提高至35.02%、61.61%。这充分发挥了炼化一体化企业优势,实现乙烯装置原料结构、产品结构最优化和经济效益最大化。

乙烯装置能耗分析

该企业乙烯装置能耗686千克标油/吨,高于能耗限额基准水平(640千克标油/吨)。根据国家发展改革委等部门发布《高耗能行业重点领域能效标杆水平和基准水平(2021年版)》的通知要求,在规定时限内将能效改造升级到基准水平以上,力争达到能效标杆水平,对于不能按期改造完毕的项目进行淘汰。坚决遏制高耗能项目不合理用能,对于能效低于本行业基准水平且未能按期改造升级的项目,限制用能。因此,降低乙烯装置能耗,既能提高装置经济性,又是达到国家能耗限额的必要条件。

如表5所示,该企业乙烯装置能耗686.34千克标油/吨,与国内同等规模先进企业相差104.42千克标油/吨,其中,主要差距是占能耗总量84%的燃料能耗较高,比先进企业高96.34千克标油/吨。

裂解炉热效率是反应乙烯装置裂解炉燃料消耗水平的重要指标。该企业裂解炉热效率91.95%,比国内先进企业低2.71%,比国内平均水平低2.15%。裂解炉热效率低,导致热损失大,燃料消耗高,装置能耗高。裂解炉热效率与裂解原料质量、裂解炉加工能力和燃料系统等因素密切相关,该企业在相关方面采取了有效措施,实施了技术改造和新技术应用。

a.改善裂解原料质量

优质的裂解原料可以延长裂解炉运行周期,提高乙烯和高附加值产品收率。近几年,该企业不断提升轻烃类原料比例和石脑油链烷烃含量,经测算,如果按投入等量的石脑油计算,通过改善裂解原料质量,乙烯收率每提高1%,可降低乙烯装置能耗19千克标油/吨。

b.推进技术改造和新技术应用

技术改造和新技术应用是装置节能降耗和实现绿色低碳的有效途径。

1)实施裂解炉节能改造。采用中国石化工程建设公司的CBL技术对热效率低的单台裂解炉进行节能改造,裂解炉负荷由40.0吨/小时恢复至原设计的49.6吨/小时,热效率由93.0%提高至95.1%,运行周期由60天提高至85天以上,解决了裂解炉排烟温度高、热效率较低等问题,提高了裂解炉投油负荷。该裂解炉节约能量2445吨标油/年,降低能耗2.89千克标油/吨。

2)推进低温余热综合利用。低温余热利用改造以稀释蒸汽系统优化为基础,乙烯装置增设蒸汽压缩机,将装置部分过剩的低压蒸汽提压至0.6MPa,直接补入稀释蒸汽中,替代原中压蒸汽补入稀释蒸汽的用量,避免过剩的低压蒸汽直接放空造成的浪费,可节约中压蒸汽用量20吨/小时,节能12800吨标油/年,降低能耗15.15千克标油/吨。

3)优化燃料系统和裂解炉运行。平衡燃料气系统压力,甲烷气过剩时,及时外送公司燃料气管网,避免甲烷气放空火炬造成浪费,降低燃料消耗;排烟温度高的裂解炉对对流段炉管进行水利清焦或在线清焦,降低裂解炉排烟温度;加强裂解炉火嘴管理,优化低氮火嘴改造后的调整运行工作,提高裂解炉燃烧状况,降低燃料消耗;加强裂解炉的内衬检维修力度,减少裂解炉热损失;加强裂解炉漏风情况的处理,减少过剩空气量,降低燃料消耗。