乙烯装置裂解气压缩机驱动汽轮机排气压力异常的处理措施

导读

中沙(天津)石化有限公司1000kt/a乙烯装置裂解气压缩机(GB201)采用汽轮机驱动。

来自汽轮机的排气进入复水器中冷凝,其释放的大量热被冷却水带走,蒸汽冷却后体积会急剧缩小,在复水器中压力降低形成真空,因此汽轮机的可用焓降增加,效率提高。蒸汽中总有一定量的空气混入,空气会留在复水器中。由于复水器中压力低于大气压,外部大气也可能会从管道、法兰等不严密处逐渐漏入,逐渐积累,造成复水器中压力升高,真空度降低。故必须设有抽气装置,将空气及未凝结成水的蒸汽抽走,以维持复水器中的真空,此真空为排气压力。

运行中汽轮机排气压力存在的异常问题

1)运行过程中汽轮机(GBT201)排气压力不定期的产生波动,对装置的正常运行造成隐患。

2)汽轮机在运行过程中排汽压力由正常控制的-80kPa上升至-53kPa,现场启动开工喷射泵及备用台喷射泵后排汽压力维持在-67kPa。室内及现场排查波动原因,未发现异常。3h后,汽轮机排汽压力突然快速上涨,排汽压力上涨至-30kPa,触发汽轮机联锁系统造成停车。

3)汽轮机运行中由于抽汽阀门突然关闭,造成汽轮机停车,重启后,排汽压力在-53kPa,无法满足装置的正常生产。

4)汽轮机运行过程中,内操发现其轴封蒸汽压力PI22002由正常运行的8kPa降至4kPa,随后,轴封蒸汽压力PIC22002突然降至0kPa。此后排汽压力由-80kPa排汽压力逐渐上涨至-64kPa。

采取的措施

1) 对汽轮机排气压力不定期波动进行排查。

① 检查冷却水压力,发现冷却水总管压力相对稳定。

② 检查密封蒸汽,发现密封蒸汽压力相对较稳定。

③ 检查喷射泵。通过关闭不凝气阀门测试喷射泵性能,喷射泵工作性能正常。

④ 检查大气安全阀水封,水封的回水正常。

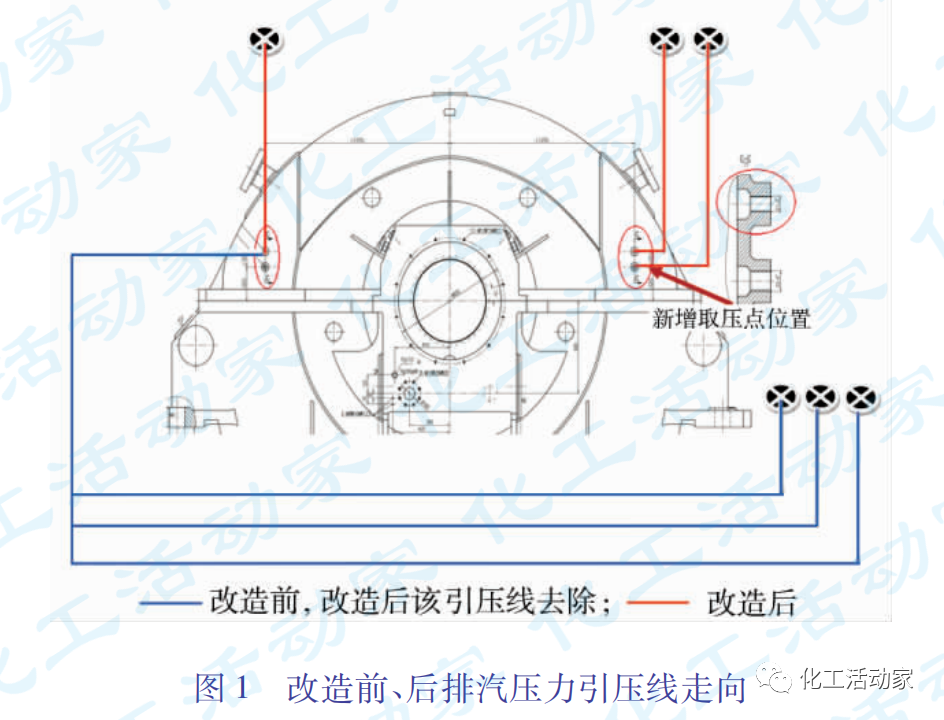

⑤ 检查现场安装位置。现场由1个引压点引出3个支路分别对应3个压力变送器,引压点有低点积液点(见图1)。查找到问题后,在装置停车检修时对引压线进行了改造(见图1),汽轮机排气压力不定期的产生波动问题得到解决。

2)针对汽轮机在运行过程中,排汽压力上涨至-30kPa触发GB201联锁停车,采取的措施:

① 检查表面冷凝器液位。液位有小幅波动,但无明显上涨趋势。

② 检查表面冷凝器是否内漏导致换热效果差。由于凝液外送量稳定,由此判断未发生大的内漏。

③ 检查冷却水温度是否过高导致换热效果差,发现冷却水温度正常。

④ 检查喷射泵。通过关闭不凝气阀门测试喷射泵性能,喷射泵工作性能正常。

⑤ 检查大气安全阀水封,水封的回水正常。

⑥ 检查汽轮机复水量是否过大,进汽量及抽汽量较稳定,无波动。

⑦ 复水器冷却水上部排气阀门进行排放,发现有大量的气体,做样分析,气体为空气。装置内与空气换热的冷却水换热器只有废碱氧化单元,检查废碱氧化单元,发现废碱氧化压缩机(GB815B)四段出口冷却器内漏,空气漏入冷却水系统。GB815B冷却器出口冷却水与表面冷凝器(EA215)出口冷却水管路相连。空气在EA215冷却水出口管线处形成气阻,引起EA215换热失效,进而导致排汽温度及压力升高,机组联锁停车。发现问题后将GB815B切至A台运行,将复水器冷却水侧气体排净后,重新开车,排气压力稳定。

3)针对排汽压力(-53kPa)无法降低采取的措施:

① 对复水器液位、大气安全阀水封、喷射泵运行情况、冷却水温度和压力进行检查,未发现异常。

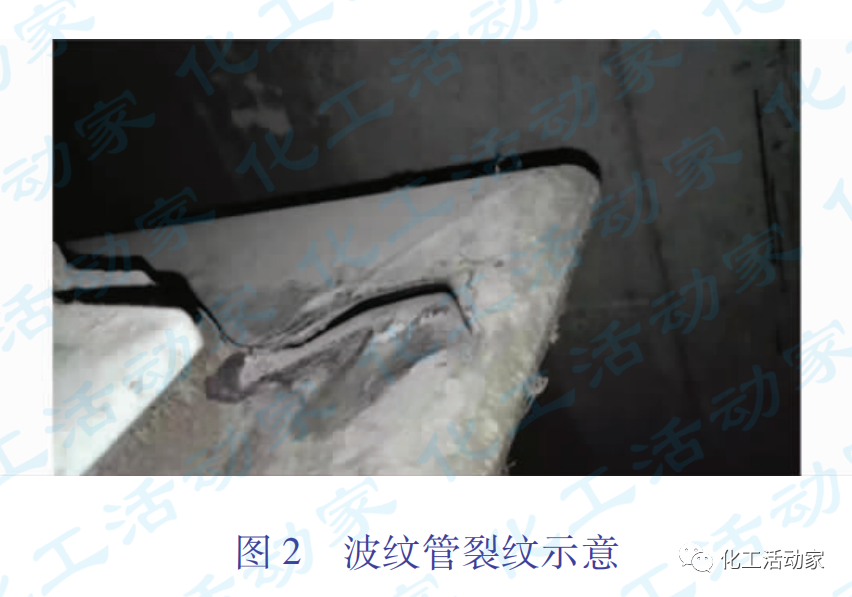

② 经过与同行企业交流,有厂家曾发生过汽轮机与复水连接的波纹管出现泄漏的情况。对波纹管进行检查,发现存在裂纹(见图2),决定使用碳纤维进行在线消漏。

4)针对轴封蒸汽压力PI22002由正常运行的8kPa降至4kPa,随后,GBT201轴封蒸汽压力PIC22002突然降至0kPa,排汽压力由-80kPa逐渐上升至-64kPa的问题,采取的措施:

① 外操现场逐渐开大轴封蒸汽压力控制阀PIC22002调节阀旁通,直至旁通阀全开,问题未解决。

② 在低压蒸汽线上加1条中压蒸汽线,增加密封蒸汽量,但问题未解决。

③通过采取开调节阀旁路和密封蒸汽管线配线的方法问题未得到解决,技术人员判断密封蒸汽内部管线可能断裂。由于汽轮机在运行状态,为不影响正产生,在线新配蒸汽线至汽轮机密封腔的预留口,配线后密封蒸汽压力虽然未见好转,但排气压力逐渐至-80kPa,一直维持到下一个检修周期。在大检修时对密封蒸汽内部管线检查,发现内部管线已经断开,为避免再次发生此类事故,对管线重新焊接后增加管线支撑来降低管线的振动,处理后目前运行稳定。

来源:化工活动家