柴油加氢高压空冷器湿硫化氢应力腐蚀开裂分析与改进措施

导 读

某柴油加氢装置在开工进行催化剂预硫化时,发现高压空冷器管箱管板和换热管连接的管接头发生泄漏,随即停止开工,并对泄漏管接头进行机械胀接修理。待空冷器试压正常后继续开工,并正常运行至下一次检修。检修过程中,更换了泄漏的空冷器。对更换下来的空冷器的泄漏部位进行取样分析,研究其失效机理,并提出了改进措施。

高压空冷器参数

高压空冷器是柴油加氢装置的关键设备之一,具有高温、高压和临氢的特点。发生泄漏的热高分气空冷器A-801共8台,操作压力为7.2MPa,操作温度(进/出)为121/50℃,介质为热高分气、H2S和NH3。空冷器管束的型号为GP10.5×3-6-225-9.0S-23.4/DR-Ⅱt;管箱材质为Q345R(HIC);换热管材质为10号钢,规格为φ25mm×3mm。换热管与管板的连接方式为强度焊+贴胀,其中焊接采用2道填丝自动焊,焊丝选用HS09MnSHG-3(相当于GB/T8110-2020中ER50-3),焊前预热温度≥80℃,焊后没有进行消应力热处理。

催化剂预硫化和空冷器泄漏情况

某日12:30装置大检修完成后,按照开工方案开始进行催化剂预硫化。预硫化以直馏柴油为硫化油,使用二甲基二硫(DMDS)为硫化剂。预硫化过程共计约52h后停止硫化剂注入,催化剂预硫化完成。预硫化期间H2S浓度较高,最高时达到20000mg/m3,由于预硫化期间会生成大量水,因此催化剂预硫化工况为典型的湿硫化氢工况。

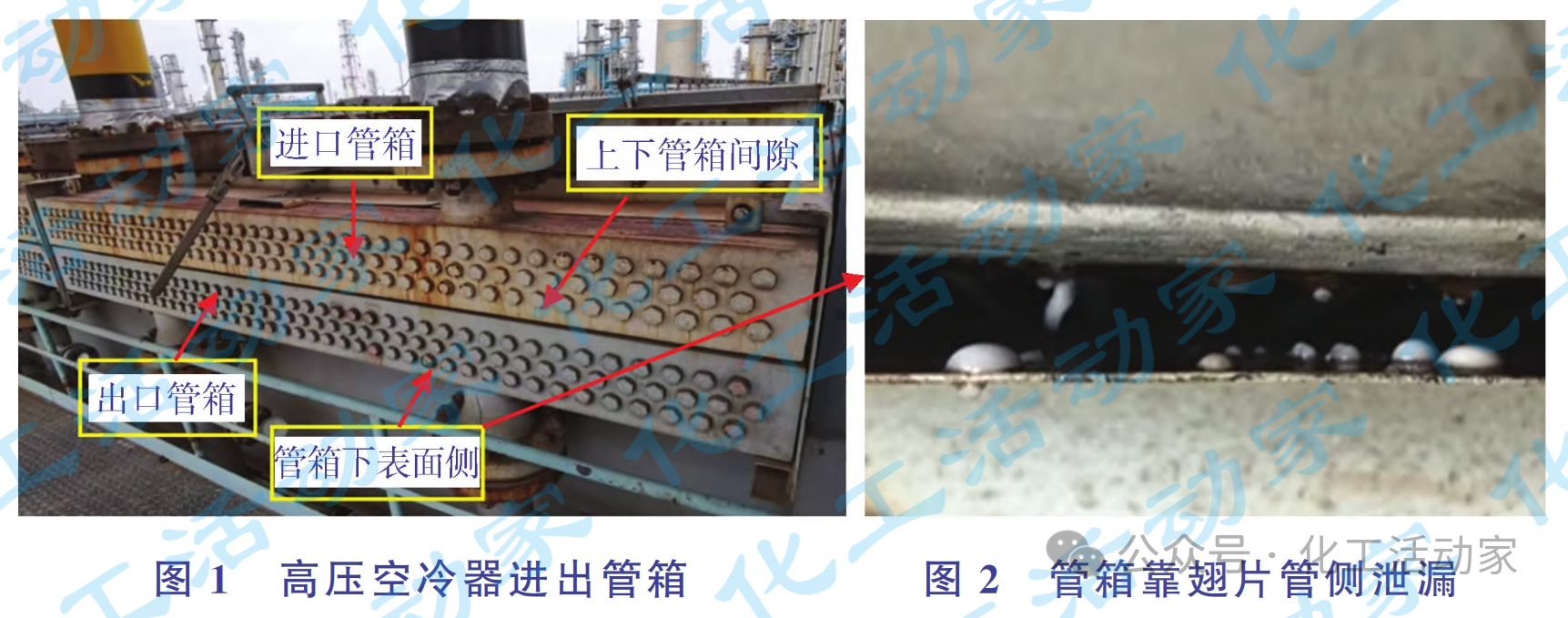

后发现高压空冷器A-801附近有H2S味道,LDAR检测出部分管束有泄漏值,泄漏位置在空冷器进口与出口管箱中间空隙处(见图1),随即将装置停工,并对空冷器进行水压试验,查找泄漏的确切位置。水压试验压力为7.2MPa。试验结果显示,有5片空冷器共30个管接头发生泄漏,均在空冷器出口管箱处,且在出口管箱靠翅片管侧有微量水渗出,如图2所示。

经现场初步检查发现,泄漏部位为换热管和管箱管板连接处,初步判断为换热管与管箱管板焊接的管接头处发生了泄漏。对泄漏的高压空冷器管接头进行机械胀接修理,经试压合格后投入运行,并正常运行一个生产周期。

空冷器分析

1

红管检查和磁粉检测

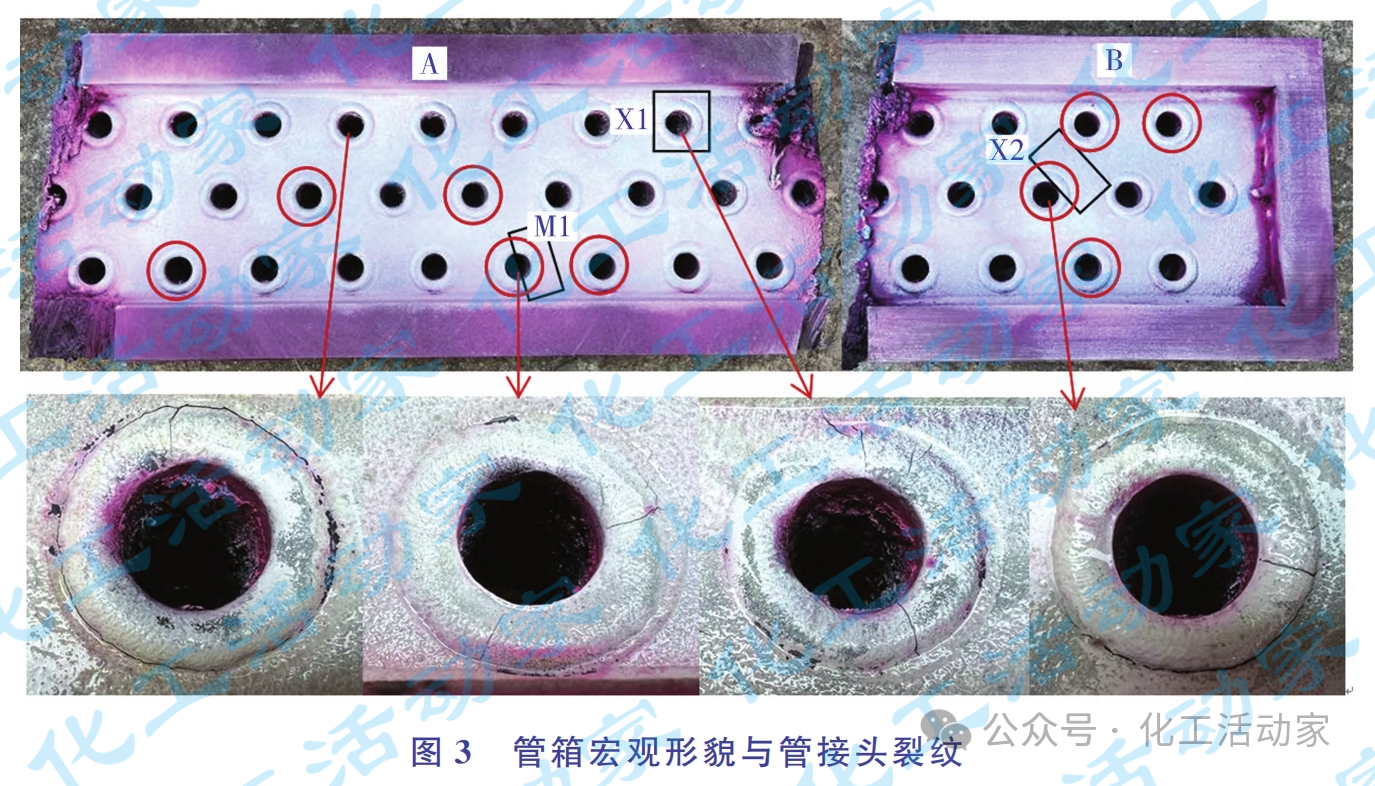

在检修更换下来的发生泄漏的空冷器出口管箱中部(A试样)和端部(B试样)取样,将管箱丝堵侧切除后进行磁粉检测(MT),见图3。

检测结果显示:A试样上24个管接头角焊缝上均有裂纹,B试样上11个管接头角焊缝中10个有裂纹;裂纹既有径向,又有环向;径向裂纹基本从角焊缝上启裂并扩展,止于管板侧热影响区,环向裂纹位于管接头管板侧的焊缝热影响区。对该空冷器进行预硫化时,A、B试样分别仅有5个和4个管接头发生泄漏(如图3中红圈所示),这说明该空冷器管接头在使用中已存在大量没有穿透的裂纹。

2

化学成分分析

对管板、换热管母材和管头角焊缝取样进行化学成分分析,结果表明:管板、换热管母材和焊缝化学成分均满足相关标准的要求,并与设计选材标准相吻合,见表1。

3

金相分析

a.裂纹宏观和微观分析

将图3中B试样上的X2管接头沿管子轴向剖开,发现管接头两侧管板熔合线上均有裂纹。裂纹自管板侧焊缝表面热影响区粗晶区或熔合线启裂,扩展至热影响区细晶区终止。裂纹主要以穿晶扩展为主,如图4所示。

b.金相组织分析

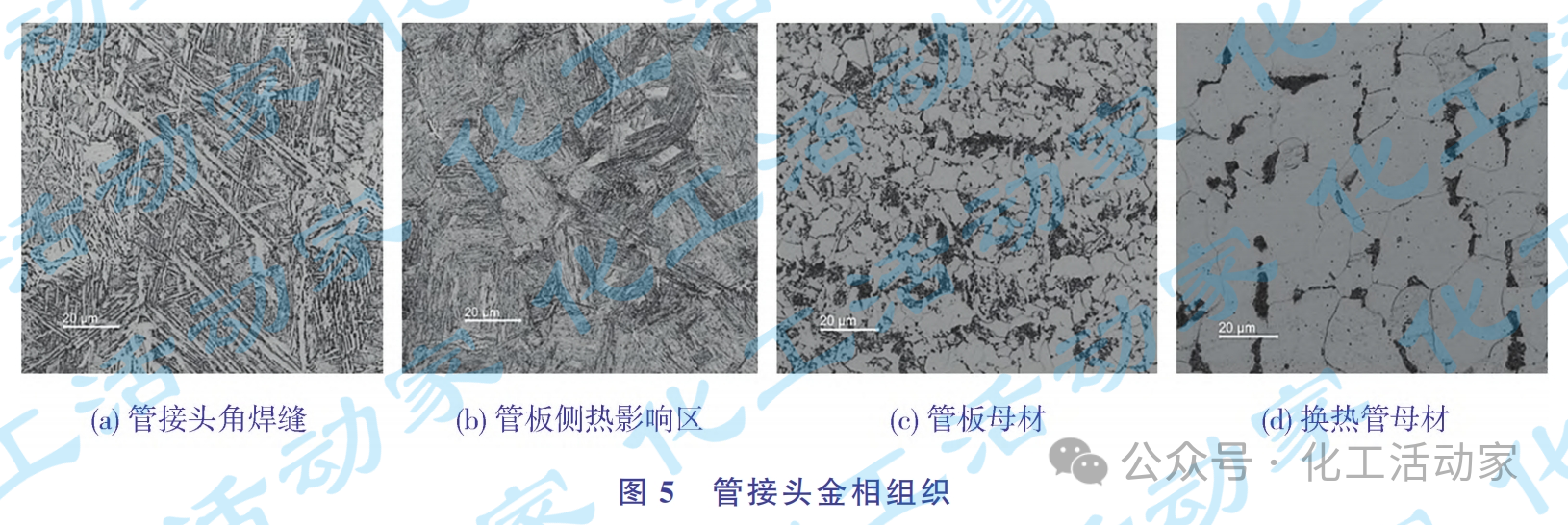

分别对管接头角焊缝金属、角焊缝管板侧热影响区、管板母材和换热管母材进行金相组织分析,结果显示,管接头角焊缝金相组织为马氏体+贝氏体(图5a),管板侧热影响区为马氏体(图5b),管板和换热管母材金相组织为铁素体+珠光体(图5c和d)。

4

硬度测试

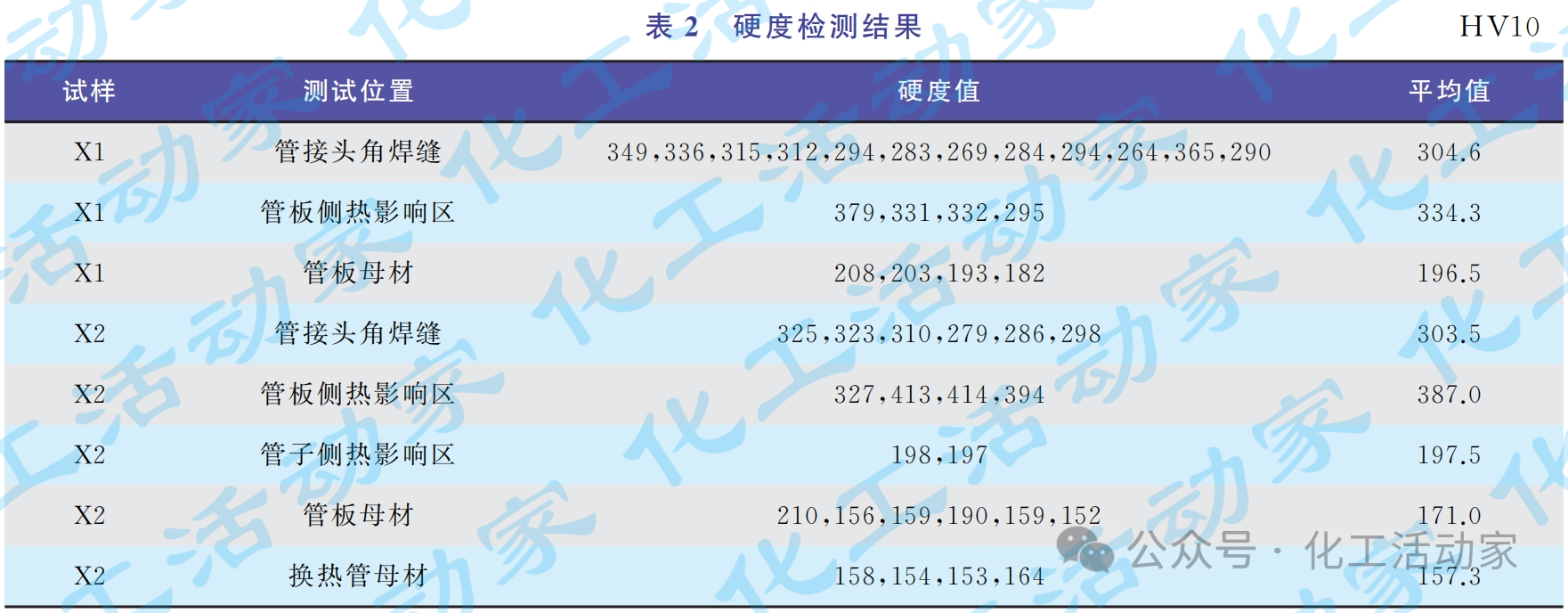

沿与管板表面齐平的平面对A试样上的X1管接头进行硬度检测,同时沿剖面对试样B上的X2管接头进行硬度检测,结果见表2。

由表2可见,管接头角焊缝金属和管板侧热影响区的硬度较高,管接头角焊缝硬度最高为365HV10,管板侧热影响区硬度最高为414HV10。

5

断口分析

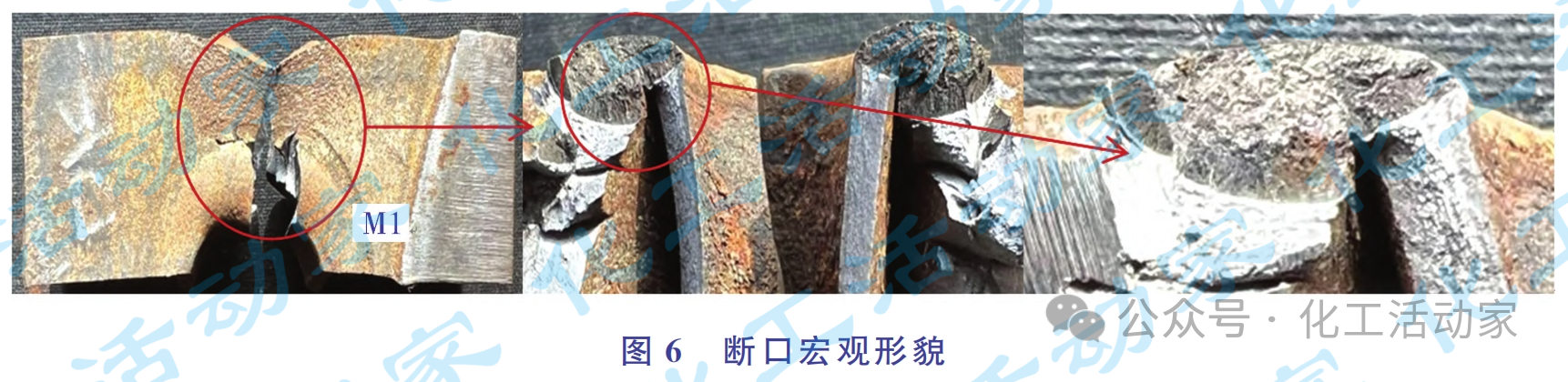

在试样A的M1管接头上选取一径向裂纹,将其打开,断口的宏观形貌如图6所示。

由图6可见:裂纹断口颜色呈咖啡或褐色,人工打开断口的颜色为白色;断口较平,某些部位略有折皱;断口表面有腐蚀产物覆盖,具有脆性开裂特征。在扫描电镜下对清洗后的断口的微观形貌进行观察,如图7所示。

由图7可见,裂纹断口微观形貌以解理开裂为主(见图中“1”),人工打开处为韧窝形貌(见图中“11”)。

6

能谱分析

对M1管接头断口上的腐蚀产物进行能谱分析发现,断口表面主要腐蚀性元素为O和S,其中S元素含量最高,为35.76%。对X2管接头管板侧热影响区上裂纹缝隙内的腐蚀产物进行能谱分析发现,其主要腐蚀性元素也为O和S,其中S元素含量最高,为30.34%。

7

综合分析

开裂的管接头角焊缝金属和管板侧热影响区硬度偏高,高于NACESP0472-2020(以下简称NACESP0472)标准规定的湿硫化氢工况(催化剂预硫化工况为湿硫化氢工况)下的硬度要求(即焊缝硬度不大于200HB和热影响区硬度不大于248HV10),其金相组织中存在马氏体组织,断口微观形貌主要呈解理特征,能谱分析结果显示断口表面和裂纹缝隙内有较高含量的S元素。上述分析显示其具有典型的硫化物应力腐蚀开裂(SSCC)特征,因此确定,高压空冷器管接头泄漏为湿硫化氢工况下的应力腐蚀开裂。

高压空冷器管接头焊接工艺分析

泄漏管接头管板侧热影响区和焊缝金属的金相组织中出现马氏体,硬度偏高,说明管接头焊接过程控制不当,这是造成高压空冷器管接头泄漏的一个重要原因。因此需要对管接头焊接工艺进行分析。焊接接头硬度可通过母材成分(包括焊接材料)、焊前预热、焊后热处理等焊接工艺控制,下面从这几个方面进行详细阐述。

在焊接材料选择方面,管接头可选用同碳钢换热管抗拉强度相近的J427焊条,也可选用同管板材料[Q345R(HIC)]抗拉强度相近的J507焊条或HS09MnSHG-3(或ER50-3)自动焊焊丝。该空冷器管接头选用的是HS09MnSHG-3焊丝。从焊接材料熔敷金属化学成分和抗拉强度看,J507焊条和HS09MnSHG-3焊丝的Mn含量和抗拉强度高于J427焊条。Mn是一种易偏析的元素,具有降低钢的马氏体转变温度的作用,当偏析区Mn、C含量达到一定比例时,极易在焊后冷却过程中产生马氏体组织,从而成为SSCC的起源。SH/T3193-2017《湿硫化氢环境下设备设计导则》中对湿硫化氢环境下的焊接材料作了规定,即手工电弧焊(SMAW)使用焊接材料中Mn≤1.0%。因此在湿硫化氢工况下,高压空冷器管接头应选用与碳钢换热管强度等匹配的焊接材料,降低其焊接接头抗拉强度和焊缝硬度,以便较好地抵抗湿硫化氢应力腐蚀。

在焊前预热方面,高压空冷器制造厂一般都会对管接头进行焊前预热,预热温度参照NB/T47015-2011《压力容器焊接规程》,取不小于80℃,部分制造厂参照NACESP0472,取不小于93℃。该空冷器管接头焊前预热温度≥80℃。管板材料(Q345钢)的连续冷却转变曲线(CCT图)表明:焊接热影响区的组织主要受800~500℃的冷却速度t8/5控制,当t8/5小于15s时Q345钢就开始出现马氏体组织。高压空冷器管接头是大截面厚管板和换热管进行小而薄的角焊缝焊接,焊后热量在管板中迅速扩散传导,冷却速度快,极易在焊缝和管板侧的热影响区产生淬硬组织。因此制造厂应在规范推荐的最小预热温度基础上,根据管板厚度、气温等因素确定合理的焊前预热温度。

在焊后热处理方面,由于高压空冷器丝堵式结构的特殊性,管接头的焊后热处理较难操作,此外,焊后热处理还会损坏翅片管,因此高压空冷器制造厂一般不对管接头进行焊后热处理。而焊后热处理是改善管接头组织结构和控制硬度最有效的方法。SH/T3193对处于湿硫化氢腐蚀环境的设备的制造提出明确规定,即焊接完成后应进行焊后消应力热处理,热处理后所有焊缝的硬度值应不大于200HB。加氢装置中高压空冷器具有典型的湿硫化氢工况,其管接头应进行焊后热处理,且由于空冷器管箱结构的特殊性,还须重视管接头实际焊后热处理的效果。

加氢装置催化剂预硫化工况分析

加氢装置生产运行时,原料中含有N和S,经加氢反应后生成NH3和H2S,其中H2S含量(体积分数)一般不大于0.1%,此时高压空冷器中的酸性水为碱性,pH值为8~9,属于SH/T3193中的Ⅰ类湿硫化氢腐蚀环境。而在催化剂预硫化时,循环氢中只含有H2S,高压空冷器中的酸性水为酸性,pH值一般小于4,H2S含量(体积分数)一般控制在1%~2%,属于SH/T3193中的Ⅱ类湿硫化氢腐蚀环境。

因此,在加氢装置的催化剂预硫化工况和正常生产时的工况中,H2S浓度和pH值均不同,根据APIRP581-2016中划分的湿硫化氢应力腐蚀开裂工艺环境严重度(见表3)可知,催化剂预硫化时的工艺环境严重度为高度,正常生产时的工艺环境严重度为中度。

因此,催化剂预硫化时,高压空冷器发生应力腐蚀开裂的风险比正常生产时大,这也揭示出加氢装置高压空冷器在预硫化时发生开裂泄漏而在正常生产时却没有出现泄漏的原因。

结论与措施

本文针对某高压空冷器管接头在预硫化时发生泄漏的案例,结合生产运行和预硫化两种工况对失效试样进行了宏观检查、化学成分分析、金相分析、断口分析和硬度检测,得出如下结论:

1)柴油加氢装置高压空冷器管接头泄漏是由于湿硫化氢应力腐蚀开裂造成的。空冷器管接头焊缝和管板侧热影响区硬度超标是导致管接头发生湿硫化氢应力腐蚀开裂主要原因。在预硫化工况下,湿硫化氢应力腐蚀开裂更易发生。

2)在湿硫化氢工况下,碳钢高压空冷器管接头焊接时选用与碳钢换热管强度等匹配的焊接材料,可降低其焊接接头的抗拉强度和焊缝硬度,使其能够较好地抵抗湿硫化氢应力腐蚀。

3)加氢装置高压空冷器具有典型的湿硫化氢工况,根据高压空冷器管接头的结构特点,制造厂应在规范推荐的预热温度基础上,根据实际情况确定合理的预热温度;空冷器管接头应进行焊后热处理,并重视实际焊后热处理的效果,确保其焊缝硬度不大于200HB、热影响区硬度不大于248HV10,避免湿硫化氢应力腐蚀开裂的发生。

来源:化工活动家